Анализ разрушения муфты из-за трещин и меры по улучшению

Мое мнение:

Втулка буровой коронки 4Cr5Mo2V (муфта) для гидравлического бура треснула через 10 дней использования. Причины растрескивания втулки буровой коронки 4Cr5Mo2V были проанализированы путем наблюдения за морфологией трещин, анализа химического состава, механических свойств и металлографического структурного испытания. Результаты показывают, что материал и эксплуатационные характеристики муфты буровой коронки соответствуют стандартным требованиям, а причиной растрескивания втулки буровой коронки является усталостное разрушение, вызванное концентрацией напряжений на поверхности лазерной гравировки. Под действием ударной силы на конце втулки буровой коронки появляется деформационный слой, а твердость увеличивается из-за наклепа, что склонно к разрушению трещинами. Рекомендуется использовать печатную маркировку, чтобы избежать дефектов, образованных лазерной гравировкой, уменьшить концентрацию напряжений на поверхности втулки буровой коронки и увеличить срок службы втулки буровой коронки.

Введение

Гидравлическая буровая установка представляет собой передовое буровое оборудование, используемое в шахтах, туннелях и подземных проектах с использованием метода бурения и взрывных работ. Она реализует механизацию и автоматизацию технологии бурения, освобождает строителей от работ по бурению скал в тяжелых условиях и тяжелого труда, повышает эффективность работы и снижает загрязнение. Втулка адаптера хвостовика является одной из важных частей буферного механизма гидравлического бура. Основная функция втулки адаптера хвостовика заключается в том, чтобы играть ограничивающую роль между адаптером хвостовика и буферным поршнем. В то же время она продлевает срок службы буферного поршня при высокочастотном ударе. Втулка адаптера хвостовика передает энергию отскока буферному поршню и толкает адаптер хвостовика для сброса при возврате буферного поршня. Из-за воздействия циклической ударной силы распространенной формой отказа втулки адаптера хвостовика является смятие.

Втулка адаптера хвостовика 4Cr5Mo2V определенной марки буровой установки нагревается до 1010 ℃ в контролируемой атмосфере печи во время обработки и дважды закаливается при 550 ℃ после закалки в масле. Техническое требование заключается в том, чтобы твердость была не менее 52HRC. Втулка адаптера хвостовика треснула через 10 дней использования. В отличие от режима разрушения традиционных втулок адаптера хвостовика, втулка адаптера хвостовика треснула и разрушилась в конце. Путем проверки макроскопической и микроскопической морфологии разрушения втулки адаптера хвостовика, химического состава, твердости, ударных характеристик, включений и металлографической структуры втулки адаптера хвостовика анализируется причина растрескивания втулки адаптера хвостовика, что обеспечивает теоретическую основу для дальнейшего улучшения процесса термообработки втулки адаптера хвостовика и повышения срока службы гидравлического бурового станка.

1 Экспериментальный процесс и результаты

1.1 Анализ макроскопической морфологии втулки сверла

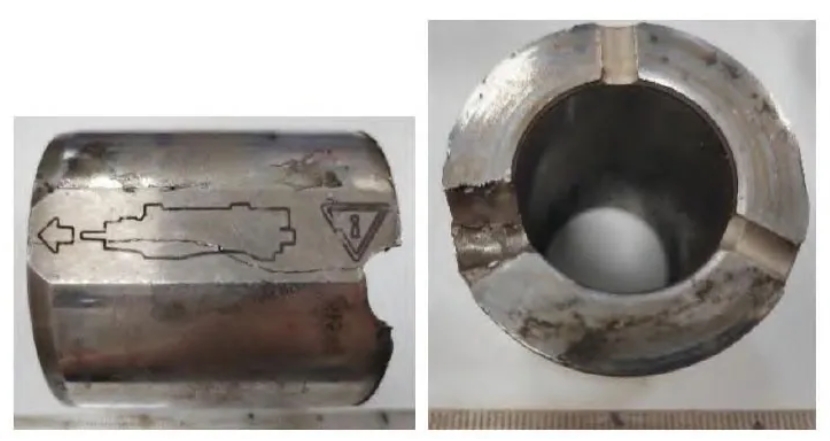

На рисунке 1 показана боковая и торцевая морфология вышедшей из строя втулки буровой коронки для горного бура. Из рисунка видно, что втулка буровой коронки имеет аксиально проникающую трещину, которая проходит через среднюю выгравированную линию и простирается вдоль направления стрелки к концу втулки буровой коронки; другой конец трещины является корнем канавки на конце втулки буровой коронки. Образец был разрезан вдоль оси втулки буровой коронки, чтобы наблюдать морфологию разрушения трещины втулки буровой коронки. В то же время были испытаны и проанализированы состав материала, твердость, энергия поглощения удара, включения и микроструктура втулки буровой коронки.

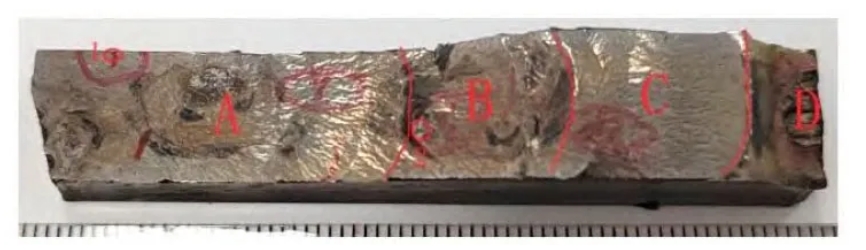

На рисунке 2 показана макроскопическая морфология разрушения втулки буровой коронки. Из рисунка видно, что разрушение в основном разделено на четыре области: A, B, C и D. Область A относительно плоская и гладкая, с дугами и радиальными линиями внутри. Согласно направлению дуг и радиальных линий, можно увидеть, что эллиптическая область, обозначенная цифрой 1 на рисунке 2, является источником трещины. Область B имеет большие колебания, относительно гладкую поверхность и дуги и радиальные линии внутри. Согласно направлению дуг и радиальных линий, можно сделать вывод, что область B берет начало из эллиптической области, обозначенной цифрой 2 на рисунке 2. Область C относительно плоская и гладкая, с большим количеством радиальных линий внутри. Согласно направлению радиальных линий, можно увидеть, что область C берет начало с левой стороны этой области. Область D имеет большие колебания, левая сторона относительно гладкая, а правая сторона относительно шероховатая. Согласно морфологическим характеристикам области D, можно увидеть, что левая сторона области D берет начало из области C на левой стороне этой области, а правая сторона берет начало от поверхности переходной втулки хвостовика. Согласно предыдущему анализу, трещина переходной втулки хвостовика берет начало из эллиптической области 1 на рисунке 2. Сравнивая с боковой морфологией вышедшей из строя переходной втулки хвостовика на рисунке 1, можно увидеть, что это место является пересечением левой стрелочной линии на внешней поверхности переходной втулки хвостовика.

1.2 Микроскопическое наблюдение за переломом

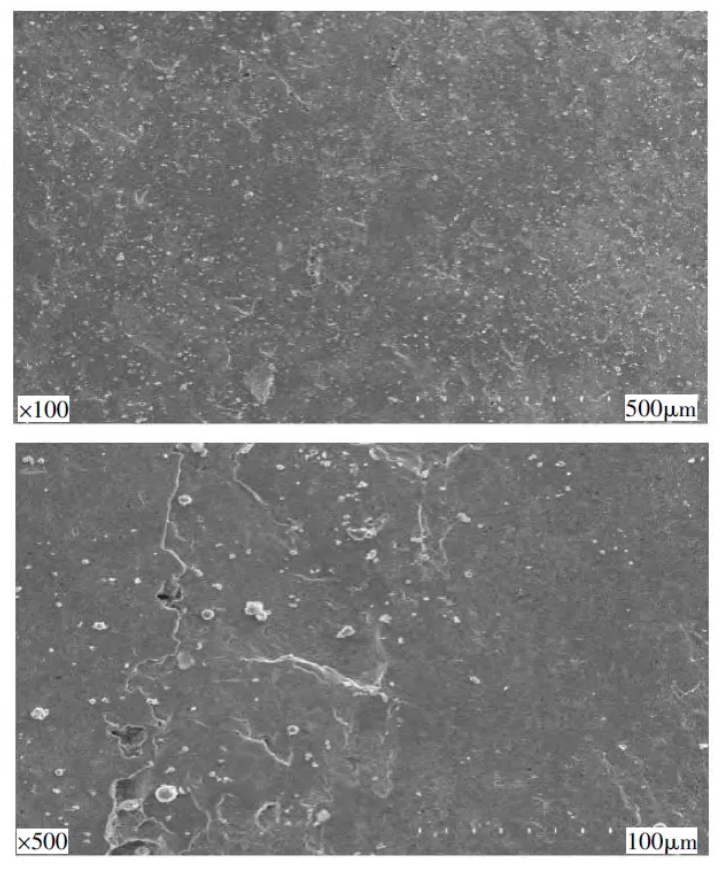

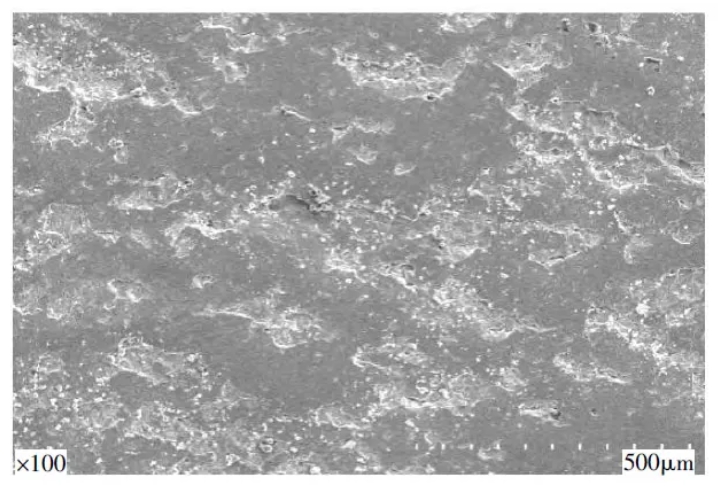

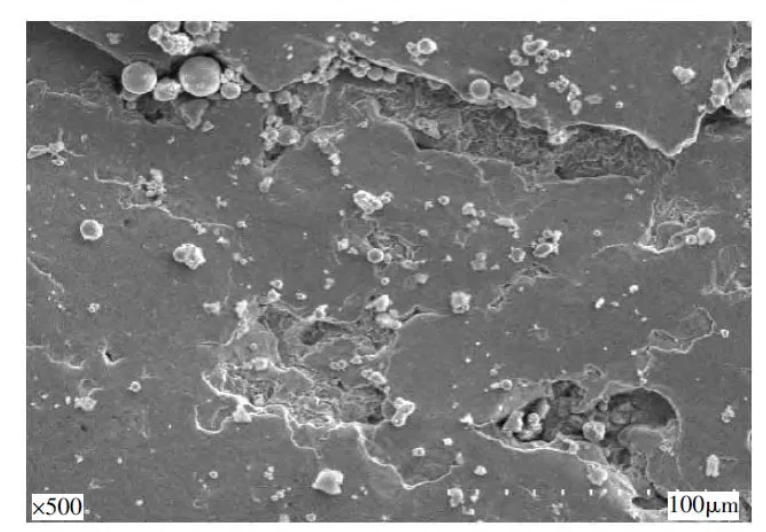

Различные области трещины на рисунке 2 были обнаружены с помощью сканирующей электронной микроскопии (СЭМ). Рисунок 3 представляет собой изображения СЭМ малой и большой мощности области источника трещины. Из рисунка видно, что область относительно плоская в микроскопическом отношении, а поверхность имеет очевидную пластическую деформацию, что указывает на то, что после образования трещины они сдавливаются друг относительно друга. Рисунок 4 показывает изображения СЭМ малой и большой мощности зоны расширения трещины. Из рисунка видно, что ее характеристики аналогичны характеристикам области источника трещины. После образования трещины пластическая деформация происходит из-за взаимного выдавливания. По сравнению с двумя областями пластическая деформация разрушения более серьезна из-за более раннего образования области источника трещины, большего времени выдавливания разрушения и трения.

1.3 Анализ химического состава переходной втулки хвостовика

Химический состав переходной втулки хвостовика был проверен с использованием спектра. Видно, что материал переходной втулки хвостовика соответствует требованиям к составу стали 4Cr5Mo2V в стандарте ГБ/T1299-2014 "Инструмент Стальддддд.

1.4 Испытание механических свойств переходной втулки хвостовика

Образцы были отобраны вдоль оси переходной втулки хвостовика, и испытание на ударные механические свойства было проведено в соответствии со стандартом ГБ/T229-2020. Значение КУ2 материала переходной втулки хвостовика составляет 28,7 Дж.

1.5 Включения и металлографический анализ структуры

Включения материала втулки сверла были обнаружены с помощью оптического микроскопа. Согласно стандарту ГБ/T10561-2005 "Стандартная таблица рейтингов Метод микроскопического контроля для определения неметаллических включений в стали", неметаллические включения втулки сверла могут быть оценены как A0, B0, C0, D0.5 и DS0.5.

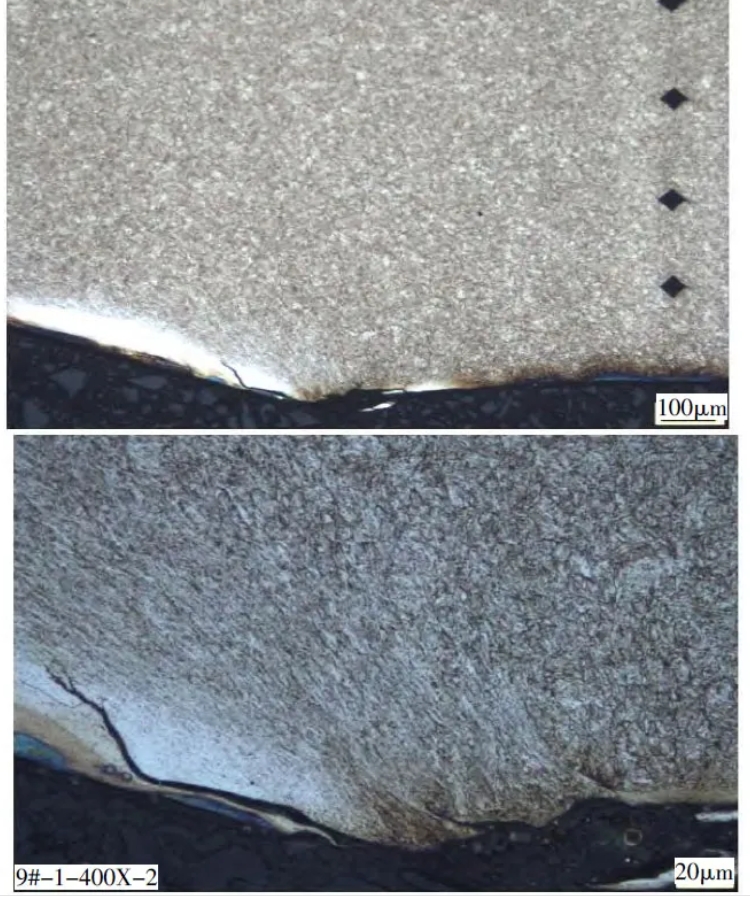

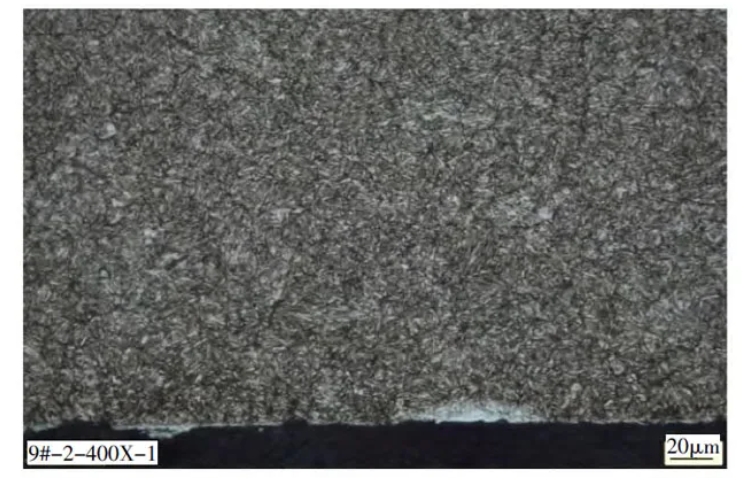

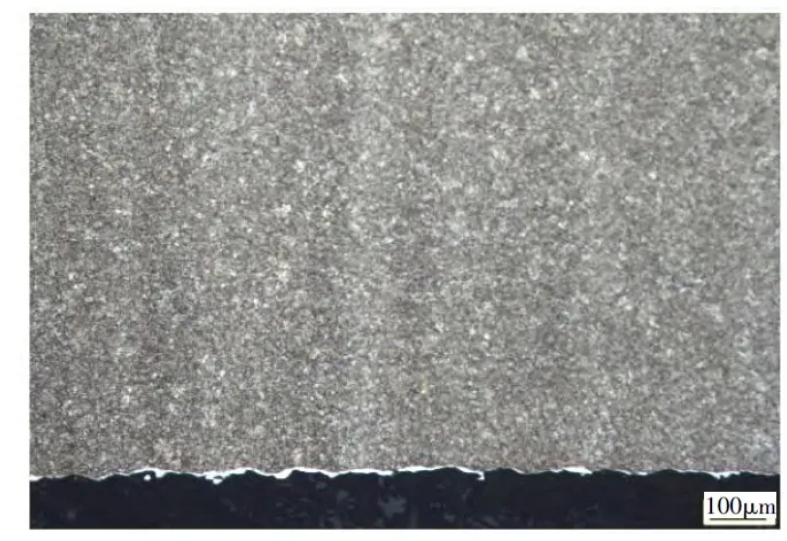

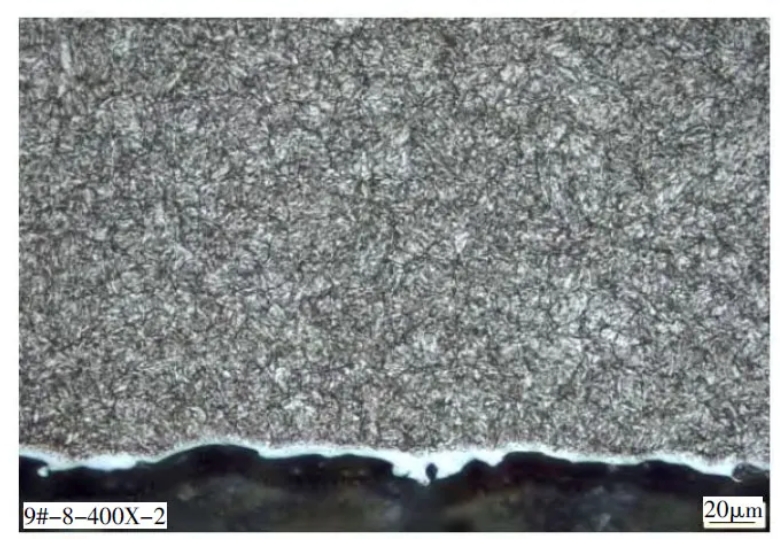

На рисунках 7–9 представлены микроструктурные диаграммы торцевой поверхности, внешней поверхности и сердцевины втулки сверла. Из рисунка видно, что микроструктура каждой области втулки сверла представляет собой закаленный троостит + карбид. На торцевой поверхности втулки сверла имеется деформационный слой, образованный взаимодействием со сверлом (белая яркая область на рисунке 7). Из-за эффекта упрочнения твердость торцевой поверхности втулки сверла немного выше. Белый блестящий слой под микроструктурой сердцевины втулки сверла представляет собой оксидный слой, образованный в процессе резки проволокой.

2 Анализ результатов

Сталь 4Cr5Mo2V основана на химическом составе стали H13. Она выплавляется путем снижения содержания кремния и повышения содержания V. Она обладает хорошей прокаливаемостью, теплостойкостью и износостойкостью и широко используется в литейных формах, формах для горячей штамповки и формах для горячей ковки. Элемент Мо в сплаве улучшает прокаливаемость стали за счет повышения устойчивости переохлажденного аустенита. В то же время Мо является сильным карбидообразующим элементом, который может улучшить твердость, прочность и износостойкость стали, повысить ударную вязкость и отпускную стабильность стали. В процессе отпуска твердорастворимый ванадий выделяется в виде соединений V (C, N), что играет роль дисперсионного упрочнения и вторичной закалки, а также повышает высокотемпературную ударную вязкость и отпускную стабильность стали. После отжига и закалки и термической обработки с отпуском твердость стали составляет не менее 52HRC, а энергия поглощения удара достигает 28,7 Дж. Она имеет хорошую износостойкость поверхности и ударную вязкость сердцевины. Во время использования втулка адаптера хвостовика может выдерживать циклические удары и имеет хорошую усталостную долговечность. Из-за необходимости установки и подгонки наружная поверхность втулки адаптера хвостовика отмечена лазерными линиями. На пересечении линий стрелок возникает концентрация напряжений, образующая источник усталости, и втулка адаптера хвостовика производит усталостный излом. Трещина продолжает расширяться под действием ударной силы, образуя сквозную трещину во втулке адаптера хвостовика. Под воздействием удара две торцевые поверхности образовавшейся трещины трутся и сжимают друг друга, а микроскопическая морфология поверхности излома показывает пластическую деформацию. Из-за ударной силы адаптера хвостовика и буферного поршня на конце втулки адаптера хвостовика появляется деформационный слой. Из-за эффекта упрочнения твердость конца переходной втулки хвостовика увеличивается, и при длительном использовании он легко трескается.

В зависимости от условий эксплуатации и вида отказа втулки адаптера хвостовика рекомендуется, чтобы маркировка втулки адаптера хвостовика была выполнена в режиме печати, чтобы избежать повреждения поверхности втулки адаптера хвостовика, вызванного линейной маркировкой, что может привести к концентрации напряжений и усталостным трещинам во втулке адаптера хвостовика.

3 Заключение

В результате проверки и анализа макроскопической и микроскопической морфологии разрушения втулки адаптера хвостовика, химического состава материала, твердости, ударопрочности, включений и металлографической структуры было установлено, что основной причиной растрескивания втулки адаптера хвостовика является усталостное разрушение, вызванное концентрацией напряжений на линии поверхностного лазера. Конец втулки адаптера хвостовика будет иметь деформационный слой под действием ударной силы, а твердость конца увеличится из-за наклепа, что легко приведет к образованию трещин и отказу во время использования. Рекомендуется использовать печатные маркировки и дефекты, образованные лазерной маркировкой, для снижения концентрации напряжений на поверхности втулки адаптера хвостовика и увеличения срока службы втулки адаптера хвостовика.