От разрушения горных пород до долговечности: углубленный анализ конструкции долота для погружного бурения

С непрерывным развитием технологий глубоких взрывных работ и добычи полезных ископаемых погружные буровые коронки быстро стали популярными во всем мире с момента их появления благодаря своим значительным преимуществам, таким как высокая эффективность, безопасность и защита окружающей среды, простая конструкция и удобство эксплуатации. Однако из-за суровых условий работы и множества неконтролируемых и непредвиденных факторов в процессе эксплуатации погружные буровые коронки очень подвержены различным видам повреждений во время использования, что серьезно сокращает срок их службы. Многолетняя практика показала, что существует множество факторов, которые влияют на срок службы буровой коронки. Помимо внешних условий, таких как рабочая среда, режим работы, рабочее давление и геологическая структура, а также внутренних факторов, таких как материал корпуса буровой коронки и производительность твердосплавных зубьев, нельзя недооценивать влияние структуры буровой коронки на срок ее службы. Среди них форма зуба из сплава, распределение, внешний угол наклона, канавка для выпуска порошка головки или резервуар для воды и другие конструктивные решения буровой коронки играют важную роль в улучшении срока службы буровой коронки.

1. Механизм разрушения породы погружными буровыми коронками

Для проектирования высококачественной конструкции погружного бурового долота необходимо сначала выяснить его механизм разрушения породы. Погружное буровое долото в основном передает ударную волну напряжения, создаваемую молотом, и воздействует на поверхность породы с высокой частотой, заставляя породу создавать радиальные источники трещин и разрушаться; при вращении буровой штанги порода сжимается, дробится и удаляется; бурение и выемка являются результатом совместного действия высокочастотного удара и непрерывного соскабливания. В то же время под действием потока воздуха высокого давления измельченные обломки породы выгружаются из скважины для достижения цели бурения.

2. Структурный анализ долот погружного бурения

Буровая коронка для погружного бурения в основном состоит из стального корпуса (корпуса-штанги), нейлоновой трубки на хвостовике бура, твердосплавных зубьев и системы отвода пороха.

(I) Конструкция корпуса штанин погружных буровых долот

Как основание сверла, корпус штанов играет важную роль в передаче ударных волн напряжения, фиксации зубьев сплава и передаче крутящего момента. Его структура похожа на структуру шлицевого ступенчатого вала, но он отличается от деталей обычного шлицевого вала. Он должен выдерживать высокочастотный осевой удар молотка при передаче крутящего момента, а условия работы крайне суровые.

При проектировании структурных параметров соединительной части погружного бурового долота решающее значение имеет соотношение соответствия размеров шлицев. Некоторые компании не знают о требованиях к точности размеров инструментов для горного бурения и склонны игнорировать соотношение соответствия между элементами во время проектирования и обработки. Некоторые компании, которые не могут производить ударные буровые долота, часто используют больший зазор, чтобы гарантировать совместимость буровых долот с молотками других компаний. Это делает буровые долота восприимчивыми к мгновенной окружной ударной силе, добавляемой шлицевой втулкой молотка при использовании, и чем больше зазор, тем более очевидным является удар. Когда пик силы сдвига, создаваемый окружной ударной силой, и положительное напряжение, вызванное высокочастотной осевой ударной силой, превышают допустимое напряжение материала корпуса штанин, это приведет к поломке корпуса штанин бурового долота, разрушению и поломке зубьев сплава, что значительно повлияет на срок службы бурового долота. Кроме того, чрезмерный зазор соответствия также приведет к потере энергии при работе бурового долота, что снизит эффективность производства. Поэтому при определении параметров соединительной части сверла следует максимально использовать посадку с малым зазором, чтобы снизить потери энергии и повреждение сверла, обеспечивая при этом взаимозаменяемость изделий.

(II) Легированные зубья долот погружного бурения

Твердосплавные зубья отвечают за прием высокочастотных волн напряжения молотка и передачу их на поверхность породы для участия в работе резания. Силы во время работы сложны, особенно зубья из сплава кромок, которые подвержены изгибающему моменту и крутящему моменту под действием высокочастотной ударной силы, что приводит к поломке зубьев или их поломке. Поэтому при проектировании буровой коронки необходимо всесторонне учитывать марку сплава, форму и распределение зубьев и разумно выбирать их в соответствии с твердостью различных пород, геологическими структурами и условиями работы.

Форма зубьев из сплава

• Конические зубья: Форма зубьев острая, площадь контакта с породой мала во время работы, сопротивление мало, легко проникает в породу, скорость выемки высокая. Однако из-за своего тонкого объема, слабого сопротивления изгибу и кручению, большой высоты зубьев после фиксации зубьев, большого изгибающего момента во время работы и легко ломается. Подходит для рабочего давления ниже 1,6 МПа, твердости породы около Пуэрто-Рико f=14, отсутствия трещин и хорошей геологической структуры. При этом условии экономические и технические показатели значительны. Параболическая или пулевидная форма зубьев, появившаяся в последние годы, сочетает в себе преимущества конических зубьев и эффективно улучшает сопротивление изгибу и кручению, а также срок службы литейных зубьев.

• Шаровые зубья: имеют отличное сопротивление изгибу и кручению, отличные показатели ударной вязкости и прочности, полношаровой корончатый зуб, повышенную износостойкость, длительный срок службы, широко используются в различных геологических средах с рабочим давлением и твердостью горных пород, особенно в зонах высокого давления свыше 1,6 МПа и сложных геологических структурах (таких как прослойки и трещины). Недостатком является то, что площадь контакта с горной породой большая, сопротивление трения большое, а также это влияет на скорость выемки и эффективность работы.

• Клиновые зубья: специальная конструкция, большая износостойкость, большая высота зубьев, высокая скорость выемки грунта, длительный срок службы и значительная экономическая эффективность в средах с низким рабочим давлением, твердостью горных пород ниже f=14 и хорошими геологическими условиями.

Зубья из сплава различной формы имеют свою область применения и характеристики. Соответствующий тип зуба следует выбирать экспериментальным путем и в сочетании с реальными условиями.

▶ Распределение и количество легированных зубьев

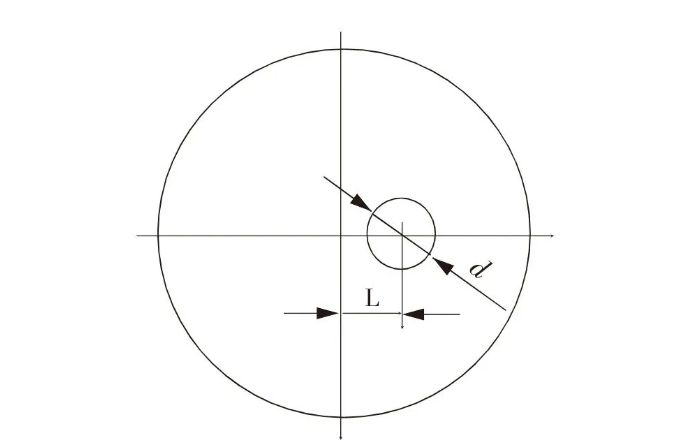

• На основе механизма разрушения породы погружными буровыми коронками, всестороннего рассмотрения экономичности производства и надежности работы часто используется метод эксцентричного асимметричного прерывистого расположения зубьев. Эксцентриситет означает, что первый зуб в центре головки бура смещен относительно центра буровой коронки на L, что обычно составляет 2/3 диаметра d центрального легированного зуба (см. рисунок 1), так что легированный зуб совершает круговое режущее движение вокруг определенной точки во время работы, гарантируя полное и эффективное удаление породы.

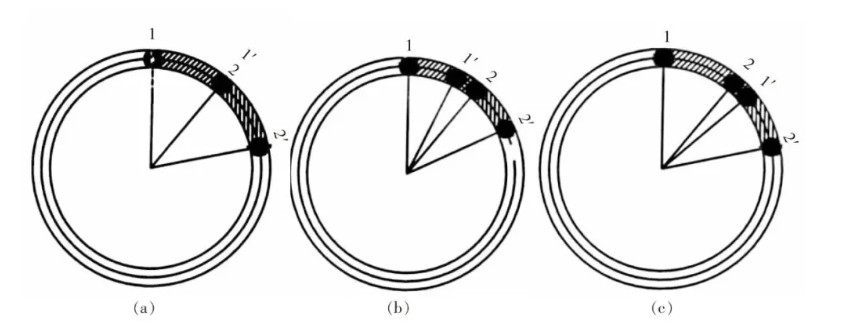

Асимметричное расположение зубьев обеспечивает устойчивость и надежность буровой резки на основе эксцентриситета. Прерывистое расположение зубьев начинается с экономии. Исходя из предпосылки обеспечения режущего эффекта, ограниченное количество легированных зубьев разумно размещается, чтобы сделать легированные зубья равномерно напряженными и полностью удалить породу на дне взрывной скважины. Минимальное количество легированных зубьев боковых зубьев можно рассчитать и определить по эмпирической формуле Нмин ≥ k f1 /f2 (Нмин - минимальное количество легированных зубьев боковых зубьев, f1 - частота удара, f2 - частота вращения, k - эмпирический коэффициент, обычно 1,2 - 1,3). Эта формула является идеальным количеством зубьев для обеспечения удаления породы за один цикл вращения (как показано на рисунке 2а). Если количество зубьев слишком мало, возникнет ситуация (как показано на рисунке 2б). Камень, который не может быть полностью удален при первой частоте удара, не только завершит задачу по удалению камня этого удара, но и удалит камень, который не был удален при предыдущей частоте удара при той же скорости подачи после второй частоты удара. Это приведет к резкому увеличению мгновенной силы на зубьях из сплава. Когда предел прочности сплава будет превышен, зубья из сплава сломаются, и сверло будет отправлено на слом. Поэтому при проектировании фактического количества зубьев из сплава следует умножить эмпирический коэффициент k, чтобы исключить эту возможность. То есть в пределах одной частоты удара сумма длин дуг траекторий резания каждого зуба из сплава больше окружности, на которой расположен зуб из сплава (как показано на рисунке 2c). Это может гарантировать, что камень будет полностью удален, и усилие на каждом зубе может быть соответствующим образом уменьшено, чтобы предотвратить повреждения, вызванные чрезмерным мгновенным сопротивлением резанию. Однако, чем больше зубьев из сплава, тем лучше. Слишком много увеличит затраты, увеличит сопротивление трения, уменьшит пространство для выброса порошка и повлияет на эффект выброса порошка.

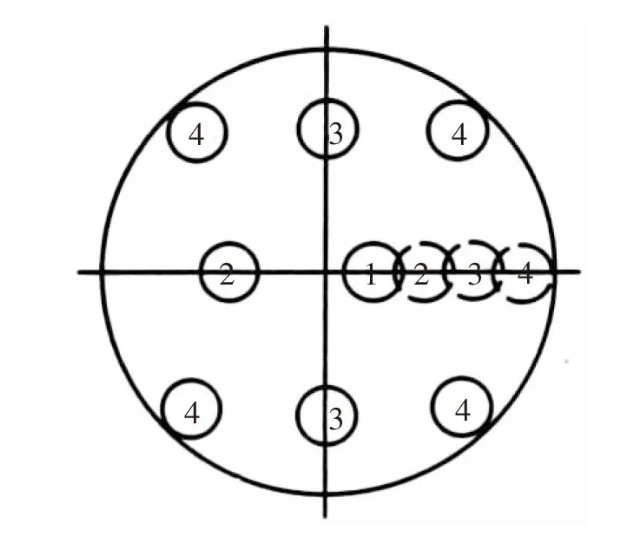

Легированные зубья на верхней части буровой коронки должны быть расположены как можно меньше, обеспечивая при этом режущий эффект, чтобы каждый зуб был равномерно нагружен и эффективность разрушения породы повышалась. При установке количества и положения легированных зубьев следует убедиться, что выступы каждого зуба в определенном направлении смещены и нет зазора (см. Рисунок 3), чтобы неразрезанная порода не влияла на скорость выемки и срок службы буровой коронки.

(III) Система отсоса и продувки порошка из буровой коронки

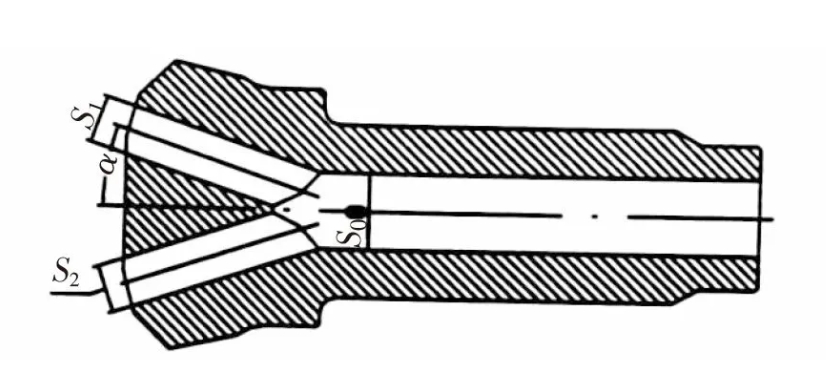

Система выпуска и продувки порошка погружного бурового долота состоит из хвостового отверстия бурового долота, продувочного отверстия верхней поверхности и верхних и боковых канавок выпуска порошка (см. рисунок 4). Продувочное отверстие верхней поверхности и хвостовое отверстие пространственно разнесены. При проектировании необходимо всесторонне учитывать такие факторы, как диаметр бурового долота, рабочее давление воздуха, расход воздуха и диаметр хвостового отверстия, чтобы гарантировать соответствие всех элементов. Обычно, когда давление воздуха постоянно, сумма площадей поперечного сечения каждого продувочного отверстия должна быть меньше площади поперечного сечения хвостового отверстия (S1 + S2 +... + Сн ≤ S0, S0 - площадь поперечного сечения хвостового отверстия бурового долота, S1, S2, Сн - площади поперечного сечения каждого продувочного отверстия). Эта структура может играть роль в хранении газа, компенсировать потерю энергии и давления потока воздуха высокого давления в трубопроводе и способствовать удалению порошка и шлака.

Угол впрыска α отверстия для впрыска (угол между осью отверстия для впрыска и центральной осью буровой коронки) обычно увеличивается с увеличением рабочего давления воздуха. Испытания показывают, что чем выше рабочее давление воздуха, тем ближе поток воздуха высокого давления и каменный порошок движутся к поверхности резания породы, что способствует удалению шлака. В это время угол впрыска α следует принимать как большее значение. Если давление воздуха высокое, а угол впрыска α слишком мал, пыль будет перемещаться по стальной поверхности головки буровой коронки после отражения от дна отверстия, усугубляя истирание стального корпуса, вызывая обнажение и поломку средних зубьев и сокращая срок службы буровой коронки.

Глубина канавки для выброса порошка должна быть разумно выбрана в соответствии с такими факторами, как рабочее давление воздуха и твердость породы. Чем выше рабочее давление или твердость породы, тем меньше может быть глубина канавки для выброса порошка; в противном случае она будет больше. Глубина верхней канавки для выброса порошка не должна превышать глубину среднего зуба, вдавленного в стальной корпус, а глубина боковой канавки для выброса порошка не должна превышать положение центральной линии бокового зуба из сплава, чтобы не снижать способность стального корпуса противостоять внешним силам, не вызывать разрушение и потерю зуба и не влиять на срок службы сверла.